Arbeidsprinsippet for Termoforming av emballasjemaskiner å bruke forvarmings- og mykgjørende egenskaper til plastark med strekkegenskaper for å blåse eller støvsuge emballasjematerialet for å danne en emballasjebeholder med tilsvarende former i henhold til formformen, og deretter laste produktene og forsegle, samler automatisk overflødig avfall etter kutting og danner. Det består hovedsakelig av følgende deler:

Oppvarmingogdannende område

Før støping, varm den nederste filmen for å nå den temperaturen som kreves for støping og myke den, klar for rask forming. Støpemetoden er forskjellig i henhold til produsentens teknologi, materialet i filmen og dybden i den formende beholderen.

Følgende introduserer hovedsakelig flere av de vanligste og mye brukte formingsmetodene i termoforming av emballasjemaskiner:

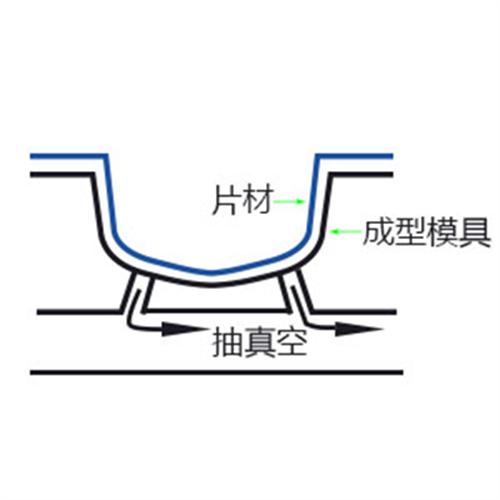

1) Vakuum: Negativt trykkdannelse, vakuum fra bunnen av formen for å feste arket til formen til formen til å danne en emballasjebeholder, som er egnet for tynnere ark og brukes til grunne strukkede beholdere.

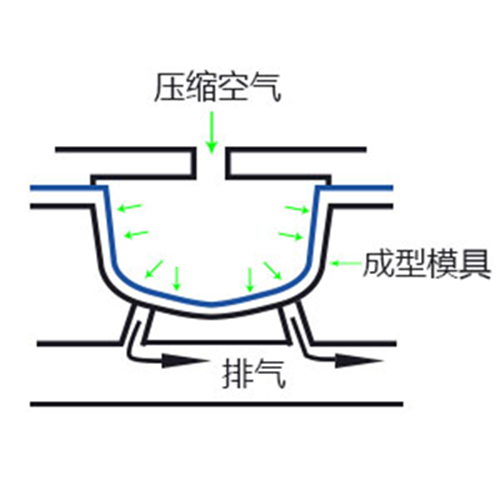

2) trykkluft. Positivt trykkdannelse, tilsetning av trykkluft over oppvarmingskammeret. Denne metoden har høye tekniske krav og er egnet for å strekke tykkere ark og danne dypere containere.

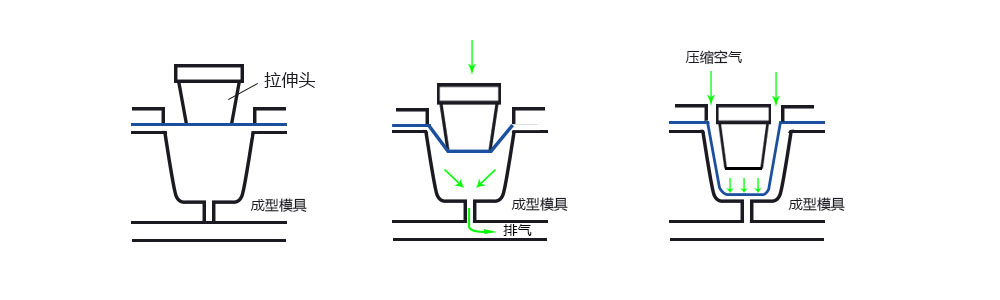

3) Legg til den ekstra strekkmekanismen basert på 1 og 2. hovedprinsippet er at forskjellige lufttrykk dannes på begge sider av arket. Under virkningen av differensialtrykk blir arket presset ned nær bunnen av den formende formen. Hvis vanskeligheten med å strekke seg eller dannelse av dybden er spesielt stor, er det nødvendig å legge til en ekstra strekkmekanisme for å hjelpe den med å danne seg. Denne formingsmetoden har høyere tekniske krav for produsenter. Før trykkluften er koblet sammen, blir det oppvarmede og mykne arket forhåndsstrekket med strekkhodet, slik at den dannede beholderen har en dypere dybde og en mer jevn tykkelse for å imøtekomme behovene til flere kunder.

Strekkhodehjelpforming

Gjennom de ovennevnte tre formingsmetodene blir den dannede formen avkjølt og dannet til en beholder som ligner formen på formen.

Etter å ha blitt fullstendig avkjølt, dannes den til en beholder som ligner formen på formen.

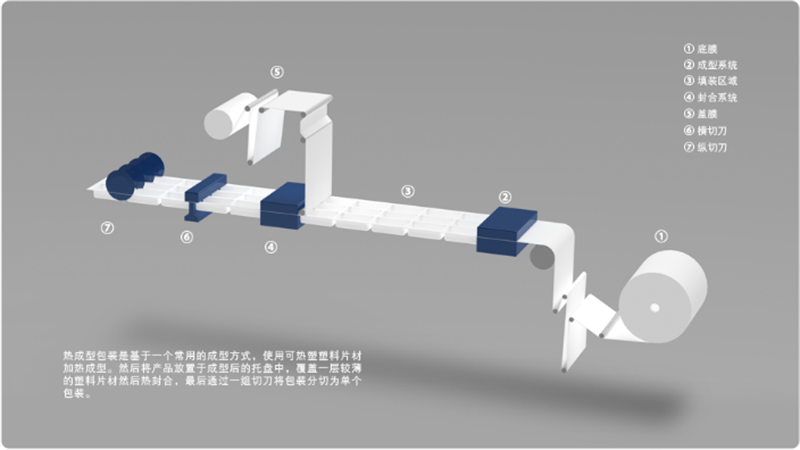

Arbeidsprosessen med termoforming av emballasjemaskin er vist på figuren nedenfor (fleksibel film):

1.Bottom Filmområde: Installer filmrullen på den oppblåsbare akselen etter behov, bekreft at posisjonen er riktig og blås opp for å gjøre den tett. Mat den ene siden av bunnfilmen inn i midten av de to klemkjedene sammen med trommelen.

2.Formende område: Formidlet av kjeden når bunnfilmen formingsområdet. I dette området i henhold til kundekravene blir arket oppvarmet og strukket gjennom de tre ovennevnte metodene (vakuum, trykkluft, strekkhode+trykkluft).

3. Lastingsområde: Dette området kan utstyres med automatisk veiingsutstyr eller manuell fylling i henhold til kundens krav.

4. Forsegringsområde: Den nederste filmen og toppfilmen er oppvarmet, vakuum og forseglet i dette området (legg til oppblåsningsfunksjon etter behov), og tetningstemperaturen kan justeres i henhold til arkets egenskaper.

5.Cuting Area: Det er to skjæremetoder for dette området i henhold til tykkelsen på filmen: stiv film for trykkskjæring, fleksibel film for tverrgående og langsgående skjæring. Etter at produktene er forseglet, blir de sendt til dette området for kutting og output.

Etter mange års forskning og forbedring, har UTIEN Pack Thermoforming Packaging Machine med hell dannet 150 mm dype containere, med høy presisjon og ensartet filmtykkelsesfordeling. Samtidig har emballasjehastigheten vår nådd 6-8 ganger per minutt, langt foran innenlandske jevnaldrende.

Post Time: DEC-25-2021